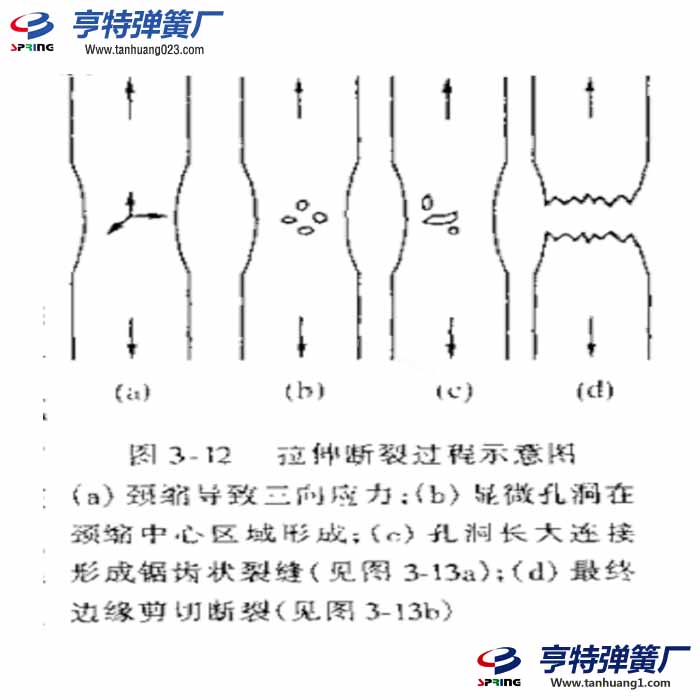

弹簧韧窝断裂包括三个阶段,裂纹的萌生一形成显微孔洞,裂纹的扩展聚集和最终断裂,见图3-12

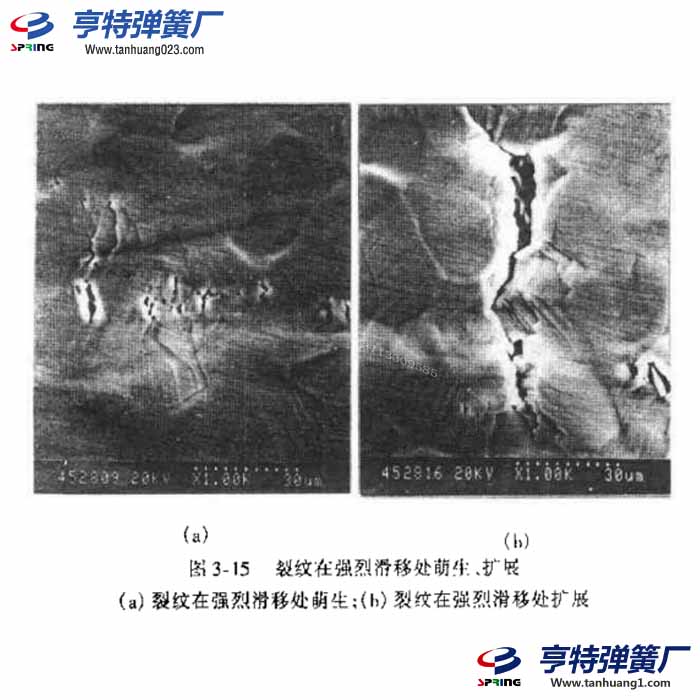

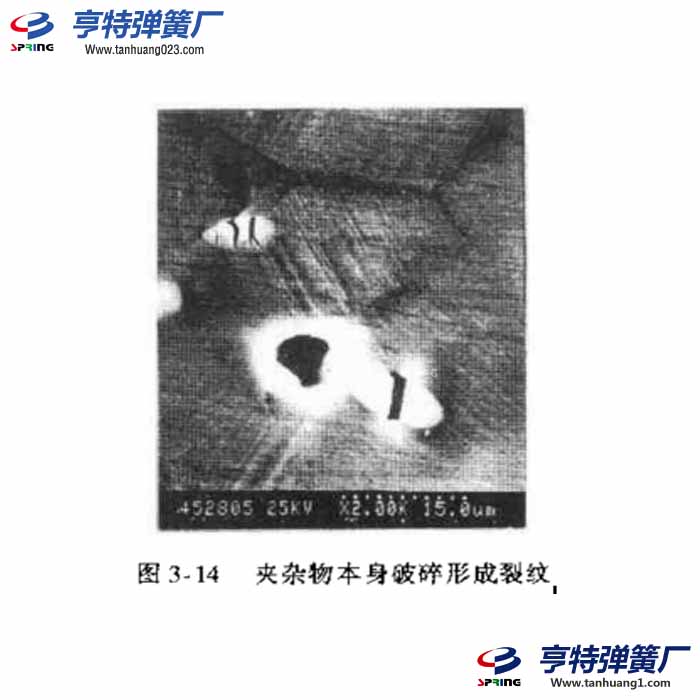

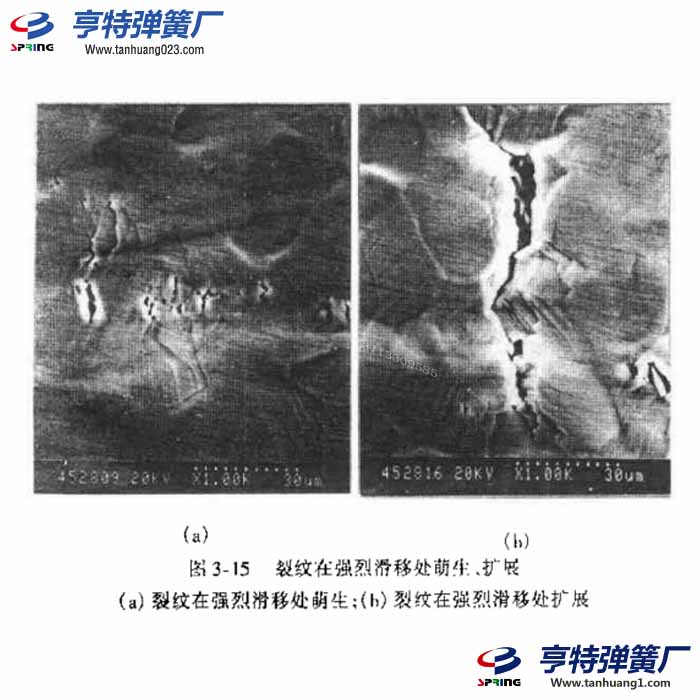

弹簧材料承受拉伸载荷时,当应力超过弹簧材料的屈服强度时发生塑性变形,产生颈缩形成三向应力状态。中心轴向应力随着颈缩的进展不断增大。在三向应力作用下,在沉淀相、夹杂物与金属界面处分离产生微孔,或夹杂物本身破碎形成裂纹,也可能由于强裂滑移位错塞积产生孔洞,见图3-12(a)(b)。图3-14是AI-Li-Cu-Mg-Zr合金经53度30分+190度10小时处理后,夹杂物本身破碎形成裂纹。图3-15(a)为AI-Li-Cu-Mg-Zr530度30分淬火态,裂纹在强烈滑移处萌生,(b)扩展。

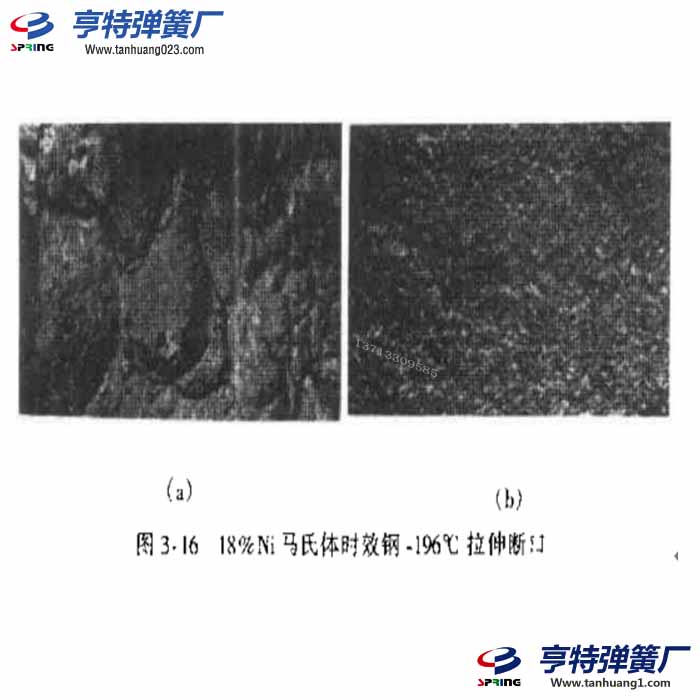

夹杂物或第二相粒子在弹簧韧窝断裂中起着重要作用。质点越大,裂纹萌生的儿率越高。韧窝的尺寸通常人十质点间的距离,说明断裂时并不是所有的质点都起作用,存在着一个临界质点尺寸问题,临界质点尺寸随温度降低而减小。在较低温度下发生断裂时,韧窝尺寸减少表明有较大比例的质点萌生了裂纹。一定大小的质点只在一定温度下起作用。例如18%Ni马氏体时效钢淬火后475度回火4小时,在-196度下拉伸,得到具有粗大韧窝断口。分析表明,时效初期沉淀相太小,没有形成韧窝。只有那些未溶解的粗大质点形成厂微坑,见图33-16(a)。如果经475度回火600小时后,在同样的拉伸温度下得到了具有极小韧窝的断口,图3-16(b)。

研究表明能否在质点处萌生裂纹,和质点与基体结合致密程度有关。结合紧固不易萌生裂纹,反之,容易萌生裂纹。

微孔形成后,扩展方式有两种,一种为内颈缩扩展、另一种为剪切扩展。

内颈缩扩’展是质点大小、分布均匀,韧窝在多处形核起裂,以后随变形的增加,微孔壁变薄,通过撕裂方式相连接。

剪切扩展是弹簧材料中有较多夹杂物,又有细小析出相时,微孔之间可能以剪切方式相连接。内颈缩与剪切扩展在同一韧窝断口上可能同时发生。